製程品質管理裡面有許多工具可用

高深一點的可以用數學、統計 協助分析產品特性的變異及離散程度 像是SPC

也能採用「現場現地現物」等三現方法 像偵探一樣在現場用各種證據說話

當然你也能夠透過FMEA(失效模式分析)等看似更不知所云、撲朔迷離的工具

用來評估風險、控制風險以及管理風險

最後 也最為人熟知的SOP及各式標準文件規範「說寫作一致」的觀念 也是常見的工具

只不過這麼多品質工具 這麼多品質系統 這麼多專業縮寫 到頭來還是得回歸品質的本質

那就是產品在設計、製造及出貨的過程中間都能夠符合客戶的品質要求

撇除產品設計初期訂定規格及製造過程中其他軟性因子的干擾

真正在流程中影響產品品質的因子 就是我們最耳熟能詳的「人機料法環」

也就是「人員」、「機台」、「材料」、「方法」、「環境」這五個因子

由於這五個因子在製造產品的過程中實在太重要了 以至於我們必須將視野鎖定在此區塊

避免被上述其他的品質工具及眼花撩亂的術語所影響

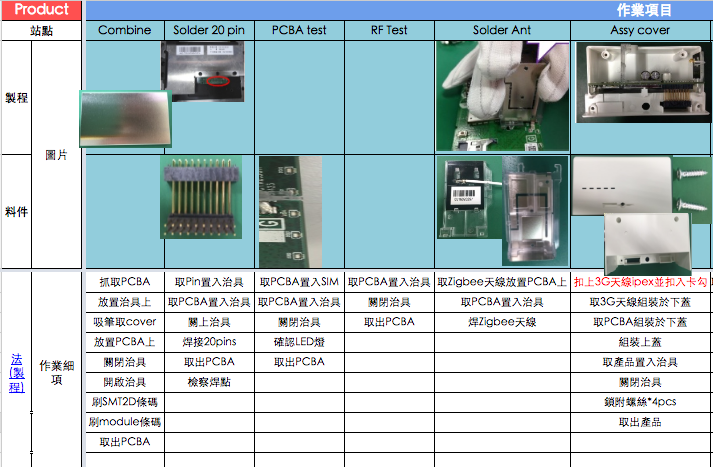

圖1、製程方法因子品質管控

舉一個實際生產的產品為例 (參考圖1)

由左至右是該產品的所有製造程序 照片則顯示該站點會組裝上去的零件及產品樣貌

在圖的最下方我們列出每個站點的作業細項 這當然需要實際觀察才能得到此表格

現在我們有一個疑問 那就是「為什麼要把每個步驟都詳細列出來呢?」

畢竟多數動作都是無聊且幾乎沒有意義的行為 像「拿產品去測試」、「取下測試完的產品」

然而這有兩個考量 其一是詳列表格可以讓我們了解實際狀況 其二就是魔鬼往往藏在細節中

所謂的細節 就是品質工程師能夠鑽研並且提供標準化解方的好所在

標紅字的「扣上3G天線ipex並扣入卡勾」就是一個看似完美但卻充滿問題的地方

這問題發生在ipex是個很敏感的料件 ipex溝槽若有變形或扭曲 就會影響RF的表現

這是個很細微的問題 因為在組裝的過程中並不會有人特別監控ipex的組裝狀況

都是透過作業員的手指觸感 類似聽到筆蓋「喀」一聲就代表組裝完畢

只不過組裝完畢不代表組裝品質良好 若在卡扣之中有偏移 就會影響到後面RF的測試良率

但這是人員本身的問題嗎?不!這是製造方法中可以優化的項目 不是單一人員的手法問題!

我們應該明確區分何謂人員疏失、何謂製造方法的缺陷 才能按部就班的改善

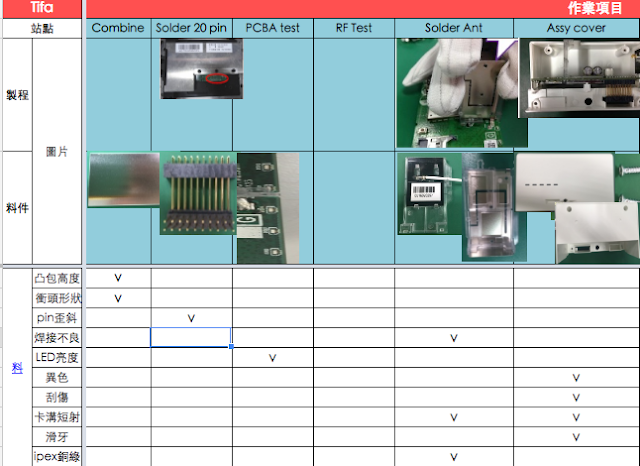

使用相同的手法 我們也能列出每個站點會加入的生產材料 並且歸納這些料件容易發生的問題

這裡有兩個觀察角度

一、生產者在生產過程中的異常攔檢能力

二、供應商在生產過程中的異常防止能力

由於零件的異常來自於供應商 對於被動接受品質有異常的生產者而言 我們考慮的是攔檢能力

但若是提供零件的供應商 我們著重的重點應該就要擺在這些異常的再發生防止上

圖2、材料因子品質管控

針對相同的零件異常現象 供應商及生產者的管控角度自然不同

因此針對兩個不同的角色衍伸出不同的零件風險管控清單

這裡面隱含著一個積極的目的 主要是為了整合所謂的「製程品質」及「供應商品質」

讓大家能站在同一個平台上對話 並且以「客戶終端產品」為對象

因為對於同公司的不同部門而言 儘管工作內容相異 但真正出貨提供客戶品質的目標卻相同

透過產品展開的零件風險管控清單 就能整合各單位對於品質的要求

並且實現在終端客戶的使用需求上

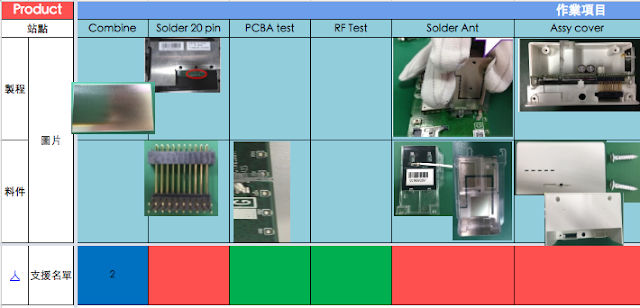

圖3、零件風險管控表

台灣系統廠在生產時面臨的最大挑戰是生產線的人力調派非常頻繁

有時人力調派的頻度讓該條產線甚至會出現沒有老手、熟手的現象 嚴重挑戰產品的品質

面對特別是在人力緊縮、產量或排程無法穩定輸出的狀況下

為了避免新手或支援人力不熟悉當站作業而造成生產面的不良影響

我們將每條生產線視為一個整體 並分別提供各站點不同的權重 越重要的站點權重越高

這些權重會在每個站點更換人員時影響這條生產線的風險指數

例如焊接站往往扮演電子零件導通特性的要項 因此這個站點的權重較高 圖樣也用紅色表示

當焊接站出現人員更換的狀況 系統就會跳出計算後的權重 並告知其風險程度

產線上的IPQC就能立即識別風險高低 前去該站點觀察人員操作手法是否符合規定

圖4、人力風險指數品質管控

在業界工作一陣子 我開始體認到化繁為簡的重要性

就品質管理的角度來說 所謂的繁複就是指各式各樣的管理工具、品質系統、稽核缺失

儘管身處在這麼多複雜的狀況下 身為一位好的品管工程師仍需要化繁為簡

思考何謂好的品質?對客戶來說品質的要求為何?

並且實地在現場觀察產品或服務的實施狀況 利用貼身的探訪找出實際影響品質的因子

我相信這會是最簡單也最深入品質內涵的部份

瀏覽次數: -