首先我們要知道變異知識,也就是這世界上沒有兩個完全一樣的事物。舉例來說,用一台CMM機台量測10個標準尺規(規格10.0+/-0.01mm),假設量測出來的標準尺規其長度分佈服從平均值10.001mm 標準差0.002mm的常態分配。這些尺規在解析度0.001mm的量測機台觀察到的尺寸有可能是一樣的,例如兩隻都是10.002mm的標準尺規。但若挑選一台解析度較高的量測機台,我們觀察到的數值很可能是10.0023mm、10.0019mm,小數點後四位數四捨五入進位之後就都成了10.002mm。換句話說,只要解析度足夠、觀看的範圍越微觀,我們就能看到事物之間的不同之處。

事物之間都有變異,然而這些變異仍有區別。

第一種變異是上述例子的變異,兩件物體的長度差異沒有什麼原因可言。可能是兩件物體周遭的溫度不同、加工過程的細微震動或者原料材質的密度造成的差異,這種差異以人類的科技已經極難控制,即便能夠控制也要花費極大成本 非常不經濟

這種變異一般被視為「正常的」、「在統計管制內的」狀態

也因為這些特性 當物體具備這種變異的時候我們完全不該伸手去調整這些「變異」

當我們看到事物之間有第一種變異 而我們又動手去調動的時候 就會犯下「過度調整」的錯誤

舉例來說 一位負責監控製造鋁錠的機台的作業人員一但觀察到鋁錠過輕時 就去調整機台參數

試圖讓下一個鋁錠能夠變重一些 卻忽略機台其實是「自然」產出這些過輕的鋁錠

這種調整就稱作為「過度調整」不僅沒有改善品質 反而使變異擴大

蕭華特博士稱這種變異是由「 機遇原因」Chance Cause造成的

而戴明博士改稱為「共同原因」Common Cause 於是後世就通稱共同原因了

第二種變異則是有特定原因的變異

再以標準尺規為例 兩個標準尺規這次的長度分別為10.009mm及9.992mm

由於這兩件標準尺規相差有0.017mm的差異

我們認知這不太可能是由服從平均值10.001mm 標準差0.002mm的常態分配所形成的結果

此時我們合理懷疑一定有某種特定原因造成這種不尋常的變異

這種變異是由「特殊原因」Special Cuase造成的

特殊原因造成的變異代表有特殊因子在影響整個系統 此時的對應作為應該是消除特殊因子

特殊因子造成的變異代表「不正常的」、「不在統計管制內的」狀態

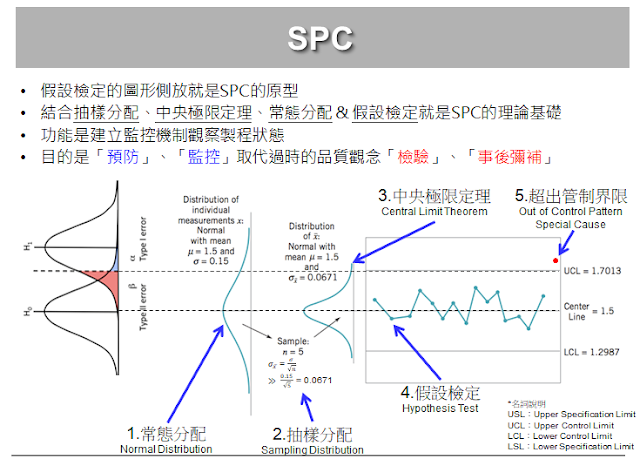

共同原因跟特殊原因可以透過管制圖是否有無超出管制界線來觀察

如果管制圖有樣本點超出管制界線 則表示系統中有特殊原因

這情況代表的是系統目前不穩定 沒有預測性 我們不知道下一次系統會有什麼狀況發生

如果管制圖沒有樣本點超出管制界線 則表示系統中僅有共同原因

這情況代表的是系統目前很穩定 具有預測性 我們知道系統下一次生成的樣本會在管制界限內

至此我們就有量化的根據可以判斷變異到底屬於共同原因還是特殊原因了

在統計管制內的系統可以是一個壞的系統

例如:一班常常遲到的公車、一個長期良率70%的產線

在統計管制內的系統可以是一個好的系統

例如:一班大部份時候都準時的公車、一個長期良率99.9%的產線

不在統計管制內的系統可以是一個好的系統

例如:一班忽早忽晚但沒人搭的公車、一個良率99.9%的產線(製程不穩定但客戶規格很鬆)

不在統計管制內的系統可以是一個壞的系統

例如:一班忽早忽晚且影響很多人的公車、一個良率70%的產線(製程不穩定且客戶規格嚴)