Jeff服務的公司生產流程中 有一個測試項目始終被客戶進料檢驗驗出超出規格

Jeff是個富有統計背景並有實務經驗的品質主管 便想著如何協助公司解決此困難

我跟其他兩位同仁準備了10個待測物一起去產線將該測項量個幾遍

我們要做的是MSA量測系統分析 以便確認該測項是否為量測系統造成的變異

量測前都會找一台固定的標準機進行一次量測系統校驗 校驗之後再執行隨後的量測作業

量測過程中使用Excel協助做抽後不放回的亂數抽選 讓不同人員隨機量測不同待測物

而MSA的結果出來確實不好 GRR%大約在>30%的區間 顯示量測系統的變異確實很大

單純就測試項目而言 單一產品光是重新插拔連線測試就能出現頗大的變異

由於Jeff跟其他兩位同仁的測試方式並沒有太多不同

該量測系統也是電腦程式自動量測取得數據 人員只需要插拔USB就能夠執行

過程中最多只是稍微移動待測物 並不會有太大幅度的調整

但是量測系統卻因為這些稍微的移動而出現很大的變異? 這樣的狀況很明顯很有問題

RD聽聞量測系統變異很大的事情之後 提供了另一組設備接線 並說明某某緣故可以改善

Jeff跟同仁立刻著手再進行一次量測系統分析 所有的過程都與第一次一致

量測出來的結果仍然顯示量測系統有很大的變異 整體來說沒有太大變化

整個量測環境跟系統在量測過程中並沒有太多的人為干擾

但是我們在標準機校驗的時候發現一個很奇怪的現象

就是其他待測物的變異很大 但標準機的量測值卻永遠都是固定的數據

由於這點實在太奇怪了 引發我高度的懷疑

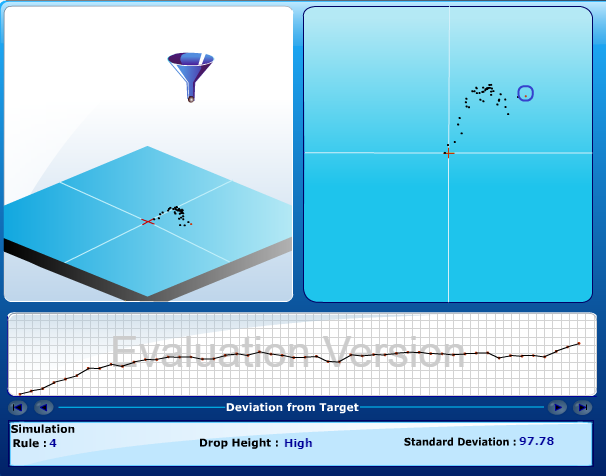

我的懷疑點在於整個量測系統被過度調整了 所以才會引發這麼大的變異

詢問FW team的結果 確實符合我的懷疑

原來程式被設定為每次量測前取得標準機的固定數值

並把那個固定數值拿來做為後續量測產品的扣除標準

例如它會取得一個平均數值叫做5.3%

之後所有量測到的待測物數值會全數扣除5.3% 以便將量測值調整回0%的中心值

這與我們在漏斗實驗看到的狀況很像 只不過漏斗實驗並不是扣除一個固定值

而是根據待測物當下的量測數據去調整回歸中心數值

找出了問題的原因出自於過度調整 那該怎麼做才能降低量測的變異呢?

第一步「不要調整 」

取消每次量測扣除標準機的固定數值這個流程

這會讓特殊原因造成的變異回歸到穩定的變異(假如沒有其他問題影響)

第二步「繪製管制圖」

確認目前的量測設備儀器系統的變異是否形成穩定的統計管制範圍之內

第三步「依據管制圖確認變異原因」

如果量測系統呈現穩定的變異 那麼這些變異就是共同原因所引發

如果量測系統呈現不穩定的變異 那麼這些變異就是特殊原因所引發

依據不同的變異原因 我們需要採取不同的降低變異措施

相關文章

【品質工程】IATF16949 MSA manual 4th edition 過度調整對量測系統的影響

【品質工程】管制圖的共同原因及特殊原因與變異知識的關聯

【品質工程】轉危為安 Out of the Crisis (5) 漏斗實驗 Funnel Experiment