一個常見的兩難情境:

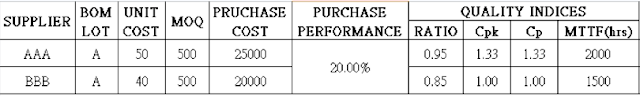

AAA供應商與BBB供應商都能提供同樣的零件A,但單價不同。AAA供應商的單價是50元,MOQ是500單位;而BBB供應商的單價較便宜,MOQ同樣是500單位。對於採購來說他們的最小訂購量相同,因此考量的點就只剩下單價了。

讀者可能會認為這哪有什麼兩難,採購只要選擇單價低的那個供應商就對了。如此一來採購部門的績效是25000:20000 = 120%的貢獻(成本降低20%),成功達成Cost Reduction的目標,未來就是採購部門的主管了,哈哈哈哈哈。然而事情沒有那麼白癡想的那麼簡單,供應商品質管理的主管站出來說這兩家供應商的產品有顯著的差異,無論從良率、製程能力Cpk, Cp或者可靠度來說,AAA供應商的製程水準都明顯比BBB供應商來得高許多。

AAA供應商的單價比較高,但製程能力較好;BBB供應商的單價較低,但製程能力較差。若要客觀比較這兩者的差異,我們必須發展出一套評估的標準,這套標準要能夠同時納入單價以及製程能力這兩種指標。

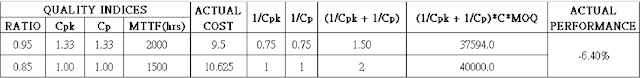

在不考慮產品可靠度的前提之下,我們可以使用(1/Cpk + 1/Cp)*Unit Cost*MOQ作為評估供應商製程能力的公式,該公式顯示:若製程能力越好,則Cpk和Cp越大,則1/Cpk + 1/Cp越小,則(1/Cpk + 1/Cp)*Unit Cost*MOQ越小。以上圖為例,AAA供應商的單價雖然比較高,但考量製程能力的品質成本便比BBB供應商來得低,來到37594元;而BBB供應商雖然單價較低,然而考量到良率及穩定性較差導致的後續成本則是40000元。若估算這兩者的差異可以發現,一旦我們將品質納入供應鏈採購的評核機制之後,我們將可以計算出哪家供應商比較值得採購。

更正確的說法是,我們透過事前評估的機制成功預防較高的失效機率發生、減少更多的失效成本累績、增加大家做事的效率以及品質。我們也成功避免一種弔詭的情況發生:部門之間為了拼績效、爭取自己的業績而做出傷害系統的舉動,這篇文章中的例子完全展露了這一點,我們無論如何都要積極避免這點發生。

如果能夠積極將品質成本的觀念納入傳統財會的計算滾動流程之中,相信經營高層會更能體會到品質不良對於營運的傷害,也就更能夠花心思在改善品質的相關活動了。

瀏覽次數: -